W naszym sklepie jest możliwość zakupu tzw. „blanków”, czyli noży przeznaczonych do samodzielnej oprawy.

Każdy blank to praktycznie gotowy nóż, który został zahartowany, wykonano szlify głowni i wyprowadzono krawędź tnącą. Jedyne co pozostaje, to wykonanie samodzielnej oprawy, np. z dostępnego u nas materiału G10 (włókno szklane wzmacniane żywicami). G10 to bardzo wytrzymały materiał, który jest całkowicie odporny na działanie wody. Doskonale sprawdza się jako materiał na rękojeści noży. Bez problemu można go obrabiać ogólnie dostępnymi narzędziami ręcznymi (piła, pilniki, tarniki, papier ścierny), a także obrabiać mechanicznie (szlifierki, wiertarki).

Oczywiście podczas prac należy pamiętać o podstawowych zasadach BHP, czyli o ochronie oczu i płuc. Proste okulary ochronne i maseczka na twarz powinny stanowić podstawowe elementy podczas pracy!

Poniżej prezentujemy samodzielnie wykonaną rękojeść, a zarazem pierwszy opublikowany artykuł młodego człowieka, który podjął wyzwanie oprawienia noża!

Gratulujemy i zapraszamy do lektury.

______________________________________________________________________

Po paru miesiącach regularnego odwiedzania sklepu, oglądania i podziwiania noży, dostałem szansę, aby zrobić rękojeść jaką sobie wymyślę. Otrzymałem dwa bloczki G-10 oraz „nagi” nóż (blank), do którego miałem zrobić rękojeść.

Prace zaplanowałem następująco:

1. Projekt rękojeści.

2. Obrys na G-10.

3. Wycięcie podstawowego kształtu.

4. Dopasowywanie G-10 do rękojeści.

5. Wycinanie wgłębień.

6. Sklejanie całości.

7. Matowanie powierzchni.

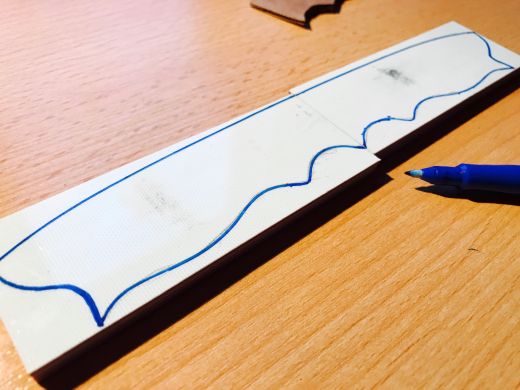

Praca zaczęła się od wycięcia obrysu rękojeści noża na kartonie i wyglądało to mniej więcej tak:

Z racji tego, że bloczek G-10 był minimalnie mniejszy od rączki noża, musiałem zmienić projekt i zrobić „falę” na dole rękojeści.

Następnie obrysowałem kształt kartonu na bloczkach i poprawiłem markerem. Obrys zrobiłem z nadmiarem.

Walczenie samymi pilnikami zajęłoby kupę czasu, więc dałem mojemu znajomemu oba bloczki, aby wyciął mechanicznie podstawowy kształt. Nie było sensu robienia zdjęć podczas tego procesu, więc takowych nie umieszczę.

Po wycięciu podstawy wziąłem się do dopasowywania jej do rękojeści noża. W ruch poszły pilniki (płaski oraz półokrągły). Szlifując każdą część z osobna w stosunku do noża (lepiej jakoś ochronić metal, np. taśmą w przypadku, gdyby pilnik się na niego „ześlizgnął”, ja o tym niestety zapomniałem), zacząłem wyrównywać je względem siebie i po około godzinie miałem za sobą większą część roboty.

Nadszedł czas na szlifowanie góry rękojeści, tak aby grubość rosła od punktu bliżej ostrza do punktu bardziej oddalonego.

Pół godziny później miałem już prawie gotowy produkt, musiałem jeszcze zaokrąglić krawędzie i zrobić wgłębienia na palce dla większego komfortu podczas korzystania. Na koniec szlifowania warto także umyć G-10 w wodzie, aby zmyć cały pył z jego powierzchni.

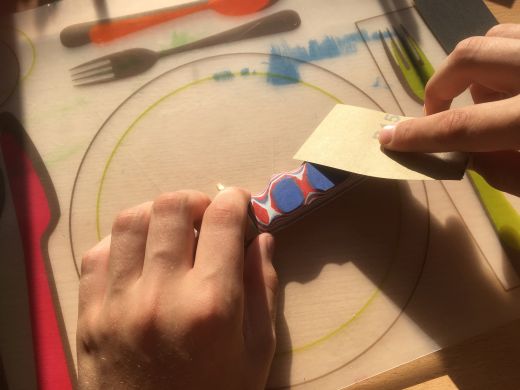

Godzinka i już miałem dwie części rękojeści, nic tylko sklejać z nożem. Do sklejanie użyłem kleju dwuskładnikowego Poxipol. Każdą część sklejałem jedna po drugiej, aby wszystko było równo. Po ściśnięciu imadłem, każda część wysychała po 1 godzinę.

Dla polepszenia wyglądu G-10 można zrobić, aby błyszczał (używając papieru wodnego o bardzo drobnym ziarnie), lub aby powierzchnia była matowa (przy pomocy drobnego papieru ściernego). Ja zrobiłem ją matową najpierw używając papieru ściernego o ziarnistości 800, a następnie 1500.

Jak widać trzeba było poświęcić pracy kilka godzin, ale warto.Do noża zrobiłem także kaburę z paracordu, która całkiem ładnie komponuje się z resztą. Jestem bardzo zadowolony z wyników, tym bardziej, że robiłem to po raz pierwszy. Całość wygląda tak:

Orest