Pierwszy Model Custom

Kiedyś z jakiejś tam okazji, dostałem od kogoś kuchenny tasak. Tasak, jak tasak, ale ten był nad wyraz niezwykły. Ostrze było niesamowicie wytrzymałe i stąd też towarzyszył mi on w wielu wyprawach, jako zwyczajna, mała i bardzo poręczna siekierka. Był ze mną nawet w Afryce, gdzie doskonale sprawował się jako EDC (EDC – z ang. every day carry, do codzienego noszenia – przyp. Vince). Tym tasakiem można było spokojnie przecinać cienkie gwozdzie i śruby. Rąbał sęki i doskonale rozłupywał kamienie, gdy zaszła taka potrzeba. Po naostrzeniu bardzo długo trzymał ostrze, wreszcie zadziwiał wszystkich swoją wytrzymałością.

Zainspirowany niektórymi nożami robionymi ręcznie, ich linią, nietypowym wykończeniem i unikalnością , tak sobie pomyślałem, że korzystając z metalu, z jakiego jest zrobiony mój tasak, można by stworzyć całkiem ładny i ciekawy nóż. Ot taki custom. Mój custom…

Zaczęło się od projektu na komputerze. W programie Corel Draw wyrysowałem ostrze, korzystając z naturalnej budowy tasaka. Wyszło z tego coś takiego:

Nie za krótkie, nie za długie, lecz w sam raz, jak na pierwszy ładniejszy custom. Zrobiłem zdjęcie tasaka i przeniosłem na niego w Adobe Photoshop zarys noża. Obrobiłem wszystko ładnie w programie graficznym, czego wynikiem był taki kształt, który mi się podobał.

Pierwszą rzeczą jaką zrobiłem, było wycięcie kształtu. Oszczędzę tutaj zdjęć, bo nie ma sensu pokazywać piłki tnącej stal. Nie raz i nie dwa, wulgaryzmy potokiem wylewały się na podłogę, gdy w ramkę piły zakładałem kolejny brzeszczot… W sumie zmarnowałem 7 brzeszczotów… Jasne, mogłem wyciąć całość tarczą, ale nie chciałem przegrzać materiału, a tym samym stracić jego hardcorowych cech. Po wycięciu kształtu, zaczeło się wyrównywanie i podcinanie, by uzyskać konkretny kształt i wymiar. Mając w dłoni to, co chciałem, postanowiłem ozdobić grzbiet noża ładnymi nacięciami. Pomysł dobry, ale wykonanie… Pilniki iglaki nie mogły chwycić metalu i szarpałem się z nimi „jak szczur w pułapce”.

Po walce, która doprowadzała mnie już powoli do szału, otrzymałem spodziewany wynik. Nie jest to może jubilerska robota, ale cóż, robię to po raz pierwszy. Wygląda całkiem ciężko i konkretne. Mimo dość bezczelnego traktowania, nóż nadal był ostry, co zaowocowało kilkoma nowymi bliznami na palcach.

Teraz sobie pomyślałem, że fajnie by było wypolerować metal, żeby nie wyglądał tak paskudnie.

Do polerowania użyłem papieru ściernego, klocka drewnianego, kamienia ściernego, pasty polerskiej o dwóch gradiacjach i podeszwy z filcu… Zrobiłem sobie też własnym sposobem pastę polerską, którą już kiedyś stosowałem i dawała niezłe rezultaty.

Przy pomocy wiertarki i kamienia, doprowadziłem metal do w miarę ładnego stanu. Ale postanowiłem „jechać” dalej. Pasta polerska na filc, nóż w rękę i jechane… Boże, to nie była praca, to była gehenna… Twardość metalu sprawiała, że pozbycie się największych rys kosztowało mnie sporo czasu. Godzina za godziną, powolutku odkrywało się lustrzane odbicie, które, odbijając promienie słoneczne, dawało mi poczucie dobrze wykonywanej roboty. Ale twardość metalu była taka, że płakać się chciało, a nie polerować. Kiedyś polerowałem dla znajomego miecz i cała praca została zrobiona w jeden dzień, a efekt był taki, że powierzchnia miecza była lustrem. A tutaj rysy, rysy, rysy…

Zmęczony trochę polerką, postanowiłem się zabrać za rękojeść, by trochę odpocząć od żmudnego katowania ostrza. Wybrałem sobie ładny kawałeczek drewna – buk – śliczny, nic tylko robić.

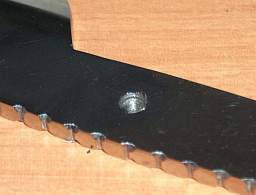

Trzeba było nawiercić dwa otwory pod piny. Nóż w imadło, wiertło małe do metalu i … nic… Wiertło nie wchodzi w metal… Myślę sobie, mam tępe wiertło, więc spacer do sklepu i zakup 3 wiertełek (na zapas). Jakże się zdziwiłem, gdy okazało się, iż żadne z wierteł nie dało rady wejść w metal, śizgając się po jego powierzchni… Zakładam wiertło z jakimś tam wolframem i smuga niebieskiego dymu rozwiała się, a wiertło stało się gładkie, jak moje kolano… Ostatecznie udało mi się uzyskać taki efekt:

Trochę zdenerwowany, lecę zatem do zakładu ślusarskiego, by tam na wieeeelkiej wiertarce zrobili mi te dwie dziurki. Pan ślusarz, patrzący na mnie jak na idiotę, po tekście, że nie mogę tego nawiercić, włożył nowe wiertełko w wiertarę i … niestety, wiertło zrobiło zgrzyt, zgrzyt, poszedł dym, odprysł kawałek wiertła i nic! ślusarzowi opadła kopara, ale wyciągnął inne wiertło, zamocował, włączył strumień cieczy chłodzącej i z miną twardziela wjechał w metal. Po kilkunastu sekundach dym, zgrzyt, chrup i … poszło drugie wiertło… ślusarz popatrzał i powiedział, że jak żyje, nie widział metalu, którego nie da się ruszyć wiertłem… Wziąłem mój nożyk z częściowo wywierconą dziurą i poczłapałem lekko podłamany do domu.

Po drodze obmyślałem sobie, jak przymocować okładki. Okleję rączkę szmatą, taśmą klejącą, zrobię nóż do rzucania, zaleje tworzywem, wyrzucę na śmietnik… Są kleje do metalu, które kiedyś stosowałem przy naprawie broni i dały doskonały rezultat. Pierwszy to Chester Metal Super (metal molekularny w postaci dwuskładnikowej tiksotropowej pasty) a drugi to MAGNUM STAL. Problem w tym, że nie miałem zielonego pojęcia, czy sklei on metal z drewnem… Dolina totalna…

Zaliczone trzy zakłady ślusarskie i nic… Nikt nie może nawiercić otworów… W jednym zakładzie starszy Pan stwierdził, iż tasak zrobiony był z przedwojennej stali o oznaczeniu 500, która była wykorzystywana na … specjalistyczne narzędzia. Fajnie, ale co z tego, jak ja nie mogę dziur sobie zrobić. Pozostaje albo zakup drogiego wiertła z widią do metalu, bądz odpuszczenie metalu na rączce…

Kolejny dzień i spacer do firmy która specjalizuje się w produkcji części metalowych na obrabiarkach CNC. Miły Pan na moje słowa o niemożności wiercenia z uśmiechem bierze nóż i zakłada do pięknej i wielkiej wiertarki. Ustawia coś w niej, zmienia wiertło i odpala cały sprzęt. Piiiiiiiiiii, szszszszszszsz i …. nic… Jego mina była niewąska. Stwierdził, że łożyska wierci tym wiertłem, a tutaj tylko porysował powierzchnię…Widać, że Pan ambitnie podszedł do problemu, bo poleciał po nowe wiertło. Jest!! Wiertło z prędkością śślimaka wchodzi w metal i po … półgodzinnym wierceniu mam już jeden otwór!! Alleluja!! Podejście do drugiej dziury. Jeszcze wiertło się nie wgryzło, gdy tymczasem po prostu wiertło pękło… Panu kopara zjechała do ziemi… Biorę nóż z jedną dziurą i w połowie ucieszony idę do domu.

Nóż leży na półce, a ja robię piny. Miedziana rurka, poxipol, druty do środka. Mam już zrobione cztery komplety pinów i duma rozpiera mą pierś!! Jeszcze nie doszlifowane i niewypolerowane, ale coś tam, już widać.

Wkurzony wierceniem i po poruszeniu wszystkich znajomych, wreszcie znalazłem kogoś, kto ma wiertło z widią do metalu. Wycieczka do niego, pół godziny wiercenia i mam. Wreszcie mam te paskudne dziury!!!!! Alleluja!!!

Zdobyłem ładne kawałki forniru, które mają dodać uroku drewnianym okładkom. Fornir piękny!

Wstępnie wyszlifowane okładki, na to klej, paski forniru, klej, jeszcze jedna warstwa forniru i całość spięta ściskami i do suszenia na 24 godziny!!

Zanim wszystko ładnie przeschnie, pora zabrać się za dalsze polerowanie!! ( Ciekawe, czy w końcu oda mi się uzyskać lustro na powierzchni tego metalu, czy też jednak nie dam rady, mimo wysiłków i chęci). Na początek zjechałem papierem ściernym dotychczasowe ślady polerowania i zacząłem od początku. Po prostu przy próbach wiercenia otworów, wypolerowana część ostrza porysowała się od imadła, wiertła itp. Albo wyjdzie, albo będzie prawie mirror finish… Muszę kupić nowy kawałek filcu, bo ta stara podeszwa z filcu się jakoś dziwnie zmniejszyła i starła… Filc kupiony, polerka trwa!!! Mozolnie i diabelnie ciężko…

W przerwie polerowania, zabrałem się za okładki. Drewno wyschło sobie pięknie i widać, jak cudownie wygląda połączenie jasnego drewna z ciemnym fornirem. Wiercenie otworów w drewniw na szczęście nie było problemem. Potem skręcam całość śrubami i jazda – papier ścierny do ręki! Po pewnym czasie szlifowania, zaczęły się wyłaniać zarysy tego, co chciałem uzyskać!

Chciałoby się już założyć piny i wykończyć szlifowanie, a tu jeszcze … polerowanie…

Po iluś dniach żmudnego polerowania, wreszcie osiągnąłem efekt, który dał mi poczucie dobrze zrobionej pracy. Na zdjęciach poniżej wyraznie widać różnicę między wypolerowanym ostrzem, a rękojeścią która będzie schowana pod drewnianymi okładzinami.

No to wreszcie nadeszła pora na zrobienie okładek. Cóż, nie ukrywam, iż tego bardzo się bałem, bo nie czuje się za dobrze w obróbce drewna. Miałem już przyklejony fornir i wstępnie nadany kształt, więc pozostało delikatne wykańczanie. śrubami ścisnąłem okładki razem, papier ścierny do ręki i jazda!!

Po jakimś czasie (długim) wreszcie zaczęły się pojawiać kształty, które zaczęły mi się powoli podobać.

Jeszcze trochę kombinowania i wreszcie można przystąpić do montażu. Najpierw okładka posmarowana delikatnie klejem, potem w nią piny, na to nóż, potem druga okładka z klejem i całość w ściski i do schnięcia!!

Ładnie wyschło, więc papier ścierny do ręki i powolna obróbka. Piny zeszlifowane pilniczkiem, drewno ładnie obrobione. Przyszła kolej na terpentynę z woskiem. Kilkanaście razy wcierane w drewno, aż zaczęło ładnie wyglądać. Przejechanie szmatką po całości i mamy efekt końcowy!!

No i tak zrobiłem pierwszy custom. Praktycznie od podstaw. Jasne, daleko mu do piękna noży wytwarzanych przez profesjonalistów, ale zważywszy na fakt, iż jest to mój pierwszy, zadowolony jestem z wyników pracy w 100%.

Pragnę podziękować Piterowi za wyjaśnienie jak zrobić piny, a także tym, którzy wspierali mnie duchowo przy robieniu noża. Pozdrawiam – Jumbo.