Samodzielne wykonanie noża nie jest prostym zadaniem, bowiem trzeba posiadać miejsce do pracy, odpowiednie narzędzia i oczywiście pewne umiejętności. Tak jak z miejscem jeszcze jesteśmy w stanie sobie poradzić (garaż, piwnica, balkon), tak z narzędziami już trochę gorzej. Obróbka stali wymaga dobrych narzędzi, tak więc nie wystarczy najtańszy pilnik, czy najtańsze wiertła. No i jeszcze kwestia umiejętności. Owszem, można mieć talent i z marszu przystąpić do tworzenia noży, jednak najczęściej droga ta okupiona jest wieloma niepowodzeniami.

I tutaj możemy trochę sobie sprawę uprościć, dokonując zakupu tzw. „blanka” czyli noża przygotowanego do oprawy i wykończenia. Ktoś za nas wyciął profil, położył szlify, zahartował stal i nawet postarał się o wykończenie powierzchni. Mamy zatem gotowy materiał nadający się do dalszej pracy, czyli do wykonania rękojeści i ostatecznego wykończenia całości (pochwa to osobna sprawa).

Oczywiście możemy wybrać sobie z oferty blank, który nam się najbardziej spodoba. Różne profile głowni, różne rodzaje rękojeści, a nawet możemy zdecydować by nasz model posiadał głownię wykonaną z damastu skuwanego.

Zakładamy, że posiadamy w domu imadło, które będzie bardzo przydatne podczas pracy. Poza nim przyda się jeszcze kilka rzeczy, o których dowiemy się dalej.

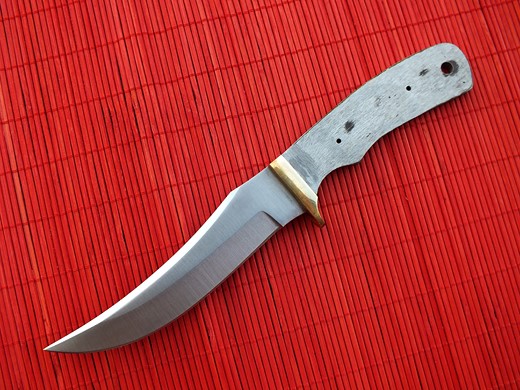

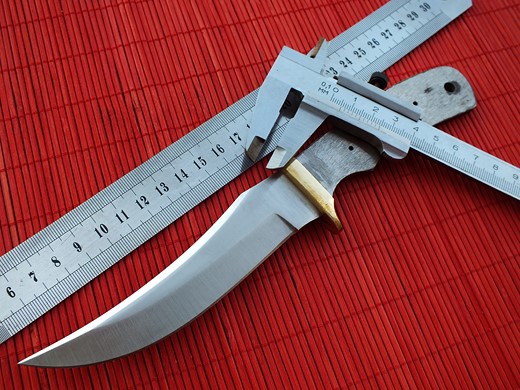

Jednak my skupmy się na poniższym przykładzie. Jest to tzw. fulltang, czyli cały nóż wykonany został z jednego kawałka stali, a na rękojeść składać się będą dwie okładziny. Długość całkowita to 233 milimetry, z czego długość głowni to 125 milimetrów, a długość rękojeści wynosi 100 milimetrów. Grubość stali to 4,4 milimetra, a waga blanka wynosi 162 gramy. Jak podaje producent (Tallen), blank wykonany został ze stali nierdzewnej, jednak dokładne jej oznaczenie nie jest podane.

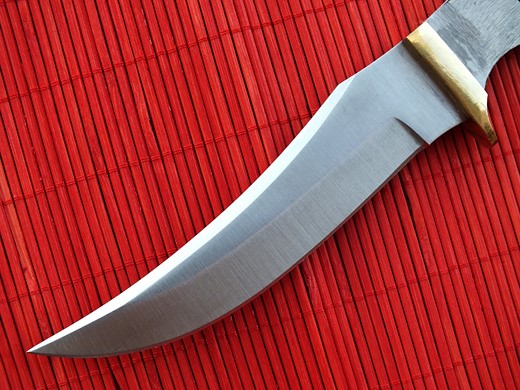

Głownia tego noża posiada profil nazywany Trailing Point – jest to kształt doskonale nadający się do cięć wzdłużnych. Profil ten często jest spotykany w nożach myśliwskich i przeznaczonych do walki.

Na głowni położony został delikatny wklęsły szlif (HOLLOW GRIND – zapewnia dobre właściwości cięcia kosztem zmniejszonej odporności na naprężenia poprzeczne.).

Dodatkowo na górnej krawędzi wykonano fałszywe ostrze (FALSE EDGE), które odciąża odrobinę głownię, nadaje ciekawego wyglądu i daje użytkownikowi ostry jak szpileczka czubek.

Na naszym blanku zadbano również o krawędź tnącą, dlatego podczas prac nad nożem musimy uważać, żeby sobie nie zrobić krzywdy.

Powierzchnia stali wykończona jest satynowaniem pionowym, które wygląda bardzo przyzwoicie. Jednak jeżeli nie odpowiada nam takie wykończenie, wówczas przy pomocy drobnoziarnistego papieru ściernego możemy samodzielnie położyć delikatną i piękną satynę. Jest to dość żmudny proces, jednak przypadnie do gustu osobom ceniącym estetyczny wygląd.

Za głownią zamontowany został mosiężny jelec, którym praktycznie nie musimy się zajmować, poza ostatecznym wypolerowaniem.

No i mamy rękojeść, a właściwie jej szkielet.

Stal która znajduje się na rękojeści nie posiada wykończenia satynowego, ale za to na jej powierzchni mamy dość mocną fakturę, dzięki której łatwiej będzie nam połączyć ją z okładzinami przy pomocy kleju.

Warto zwrócić uwagę na zewnętrzną część rękojeści. Widać na niej ślady cięcia i piłowania, które nie dodają uroku, ale oczywiście bez problemu można je usunąć papierem ściernym. Przy czym czynność tą warto wykonać zanim zabierzemy się za same okładziny.

W rękojeści znajdują się trzy otwory. Dwa z nich pozwalają na zamontowanie szpilek wiążących całą rękojeść, a trzeci, największy otwór umożliwa wykonanie tzw. przelotki, czyli otworu biegnącego przez całą rękojeść. Otwór ten (Lanyard Hole) daje nam możliwość założenia pętli wykonanej z paracordu (rzemienia, linki) który może pełnić rolę ozdobnika, ale pozwala również na założenie tejże pętli na nadgarstek, zabezpieczając tym samym nóż przed wypadnięciem z dłoni.

Wiemy już jak wygląda nasz blank, a więc możemy przystąpić do oprawy.

Pierwszą czynnością jako warto wykonać, to dokładne oklejenie głowni. Musimy ją po prostu zabezpieczyć przed uszkodzeniem, bowiem będzie ona wkręcana w imadło, a zabieg ten pozostawił by na powierzchni nieestetyczne ślady. Poza tym, zabezpieczając głownię zakrywamy również krawędź tnącą, a więc nie zrobimy sobie krzywdy podczas pracy.

Oklejenie głowni możemy zrobić np. papierową taśmą klejącą, ale nic nie stoi na przeszkodzie, aby owinąć ją kawałkiem papieru i dodatkowo owinąć zwykłą taśmą klejącą.

Teraz musimy zmierzyć średnicę otworów w rękojeści, aby móc przygotować materiał na szpilki i przelotkę.

W tej chwili musimy zdecydować, z jakiego materiału wykonamy szpilki i przelotkę. Może to być stal (najlepiej nierdzewna), miedź, mosiądz, albo włókno węglowe. Materiały te są popularne i bez problemu zakupimy je np. w sklepach modelarskich.

Teraz kwestia okładzin, a właściwie wyboru materiału. Tutaj również możemy wybrać materiał jaki nam najbardziej odpowiada, począwszy od drewna, poprzez G10, poroże, rogi, aż po micartę i tworzywa sztuczne.

Oczywiście jeżeli to nasza pierwsza w życiu samodzielna oprawa, wówczas warto sięgnąć po taki materiał, który najłatwiej będzie nam obrobić w warunkach domowych, np G10.

G10 to włókno szklane wzmocnione żywicami. Niezwykle twarde i odporne na wykruszenia. Można je piłować, szlifować pilnikami i papierami ściernymi. Jest odporne na wilgoć i bardzo wytrzymałe.

Mamy już materiały na szpilki i przelotki, a także materiał na okładziny. Pozostaje nam jeszcze zakup odpowiedniego kleju. Nasze okładziny bez względu na materiał z jakiego będą wykonane najlepiej kleić na kleje dwuskładnikowe, które sprawdzają się doskonale (Poxipol, Pattex, Dragon, Distal).

Kształt rękojeści odrysowujemy na materiale jaki wybraliśmy i wycinamy piłką z lekkim naddatkiem (zawsze lepiej mieć pole do manewru). Musimy pamiętać również o zaznaczeniu miejsc na szpilki i przelotkę.

Teraz musimy zadbać o to, aby część stykająca się z jelcem była dopasowana. Musimy zrobić to teraz, bowiem po przyklejeniu okładzin możemy uszkodzić jelec szlifując same okładziny. Wiercimy również otwory na szpilki i przelotkę wiertłami o średnicy otworów.

Pora na montaż i klejenie okładzin. Pierwszą czynnością jest porządne odtłuszczenie stali, co ma znaczenie dla jakości połączenia. Następnie kleimy jedną okładzinę do stali (oczywiście kleju używamy zgodnie z instrukcją z opakowania), a w otwory wkładamy przygotowane (przycięte i odtłuszczone) szpilki i przelotkę. Smarujemy klejem drugą okładzinę zakładamy na rękojeść. Nie ma co się tutaj spieszyć, bo cała operacja musi być precyzyjna. Jeżeli okładziny przygotowaliśmy prawidłowo, wówczas wszystko powinno do siebie pasować i po chwili powinniśmy mieć wstępnie przygotowaną rękojeść.

Teraz klej musi wyschnąć, a żeby idealnie dopasować do siebie powierzchnie stali i okładzin, rękojeść wkręcamy w imadło tak, aby ścisnąć całość. Zostawiamy wszystko na czas, jaki klej potrzebuje na całkowite związanie (informację znajdziemy na opakowaniu od kleju).

Pora przystąpić do obróbki rękojeści.

Znowu wkręcamy głownię w imadło i przy pomocy pilników i papieru ściernego nadajemy rękojeści oczekiwany kształt. Wstępnie pilnikiem pozbywamy się nadmiaru materiału, a papierem ściernym wygładzamy powierzchnię. Oczywiście im drobniejsza będzie gramatura papieru, tym gładsze będzie wykończenie powierzchni. Warto tutaj zachować ostrożność w szlifowaniu, bowiem zbyt szybka obróbka może doprowadzić do utraty oczekiwanego kształtu, a co za tym idzie, spadku ergonomii rękojeści.

Gdy uznamy, iż rękojeść wygląda tak jak założyliśmy, możemy zabrać się za polerowanie jelca. Do tej czynności przyda się papier ścierny wodny o wysokiej gramaturze (800, 1000 i wyżej). Jelec polerujemy na mokro kawałkiem papieru, przy czym gdy zaczną znikać rysy, zmieniamy gradację na wyższą. Oczywiście nie musimy polerować na lustro, a jedynie nadać jelcowi taki wygląd jaki chcemy. Jeżeli np. założyliśmy, iż nasz nóż będzie miał wygląd postapokaliptyczny (bo dlaczego by nie?), to możemy nawet na jelec położyć patynę przy pomocy soku z cytryny. Pod wpływem kwasu powierzchnia jelca ściemnieje i będzie wyglądała na mocno zużytą.

Oczywiście powyższy opis ledwie przybliża cały proces, jednak daje ogólne pojęcie o całej czynności. W sieci można znaleźć mnóstwo dokładnych przykładów (np. w serwisie YouTube), gdzie cały proces oprawy pokazany jest krok po kroku.

A my zapraszamy do przeczytania starszego artykułu, w którym własnoręcznej oprawy podjął się młody człowiek, mający właśnie dostęp do podstawowych narzędzi. Jego rękojeść wyszła bardzo przyzwoicie!